Al fine di contrastare il processo di corrosione che l’acciaio al carbonio normalmente subisce, i particolari in acciaio vengono forniti con le seguenti finiture standard, scelte in base alla tipologia di articolo, alla misura e al relativo ciclo produttivo.

Per una migliore resistenza alla corrosione, consigliamo di valutare uno dei nostri trattamenti superficiali su richiesta oppure un diverso materiale (acciaio inossidabile austenitico Serie 300).

| FINITURA BENERI® | CODIFICA BENERI® | ISO/EN DIN/UNI |

UNI ISO 9227 NSS Nebbia salina |

COLORE | ELV/RoHS/REACH |

|---|---|---|---|---|---|

|

Brunito oliato |

- |

- |

- |

Nero/blu |

Compliant |

|

Fosfatato oliato |

F |

UNI/EN 12476 |

8 ore |

Nero/Grigio |

Compliant Trivalent Chrome (Cr III) |

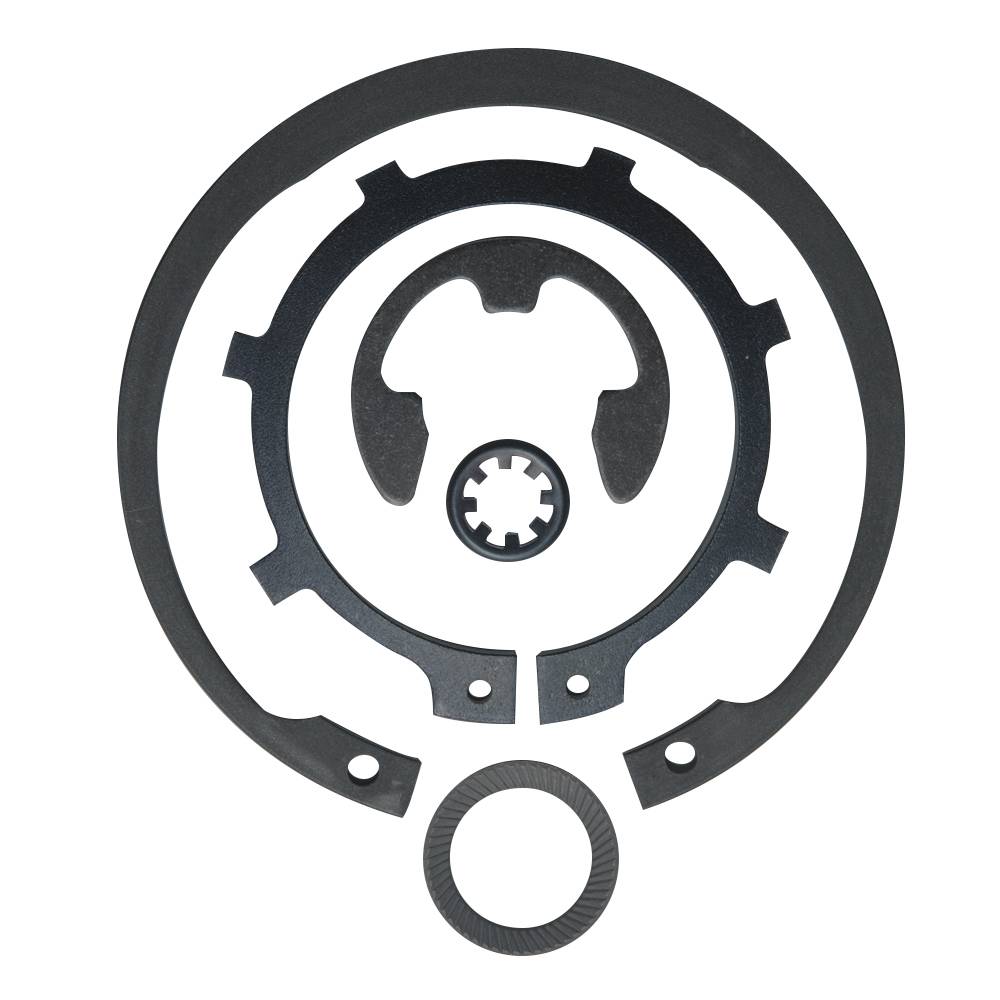

È la protezione base di anelli elastici e rondelle. Ai particolari ossidati da forno viene applicata una finitura ad olio, che permette di prolungare la vita commerciale del prodotto.

È la finitura standard per tutta la gamma in pollici e per alcuni particolari metrici.

Ove non proposto come standard, questo trattamento superficiale può essere comunque valutato e quotato su specifica richiesta del cliente.

La fosfatazione garantisce una resistenza alla corrosione di almeno 8 ore in camera di nebbia salina.

Il trattamento di fosfatazione è un processo di conversione chimica superficiale a base di fosfati di zinco-ferro, utilizzato prevalentemente per scopi protettivi o funzionali su materiali ferrosi come minuterie.

Durante la reazione di conversione si verifica una dissoluzione del materiale base (Fe) che contribuisce alla formazione dello strato fosfatico. Lo stato superficiale del metallo base influenza quindi la struttura cristallina del rivestimento e l’aspetto finale.

Il rivestimento è costituito da un fitto strato di minuti cristalli, fortemente aderenti al supporto. Lo spessore indicativamente è compreso tra 5 e 11 μm (corrispondenti a 8 – 15 g/m2). È un’ottima base per l’ancoraggio di rivestimenti organici (vernici, materiale plastico).

A causa della struttura porosa, il solo rivestimento fosfatico è dotato di ridotte caratteristiche protettive. Per aumentare l’efficacia protettiva lo strato fosfatico viene impregnato con olii emulsionati o interi.

È prevista la deidrogenazione ambientale per 120 ore dopo il trattamento o il trattamento in forno come previsto dalla norma di riferimento.

Su specifica richiesta del cliente possiamo offrire le seguenti finiture speciali.

Attenzione! In fase di progettazione della sede è indispensabile considerare che:

| BENERI® FINISHES | BENERI® CODE | ISO/EN DIN/UNI |

Salt spray chamber UNI ISO 9227 NSS |

COLORE | ELV RoHS REACH |

|---|---|---|---|---|---|

|

Fosfatato con olio speciale |

FS |

UNI/EN 12476 |

72 ore |

Nero/grigio |

Compliant |

|

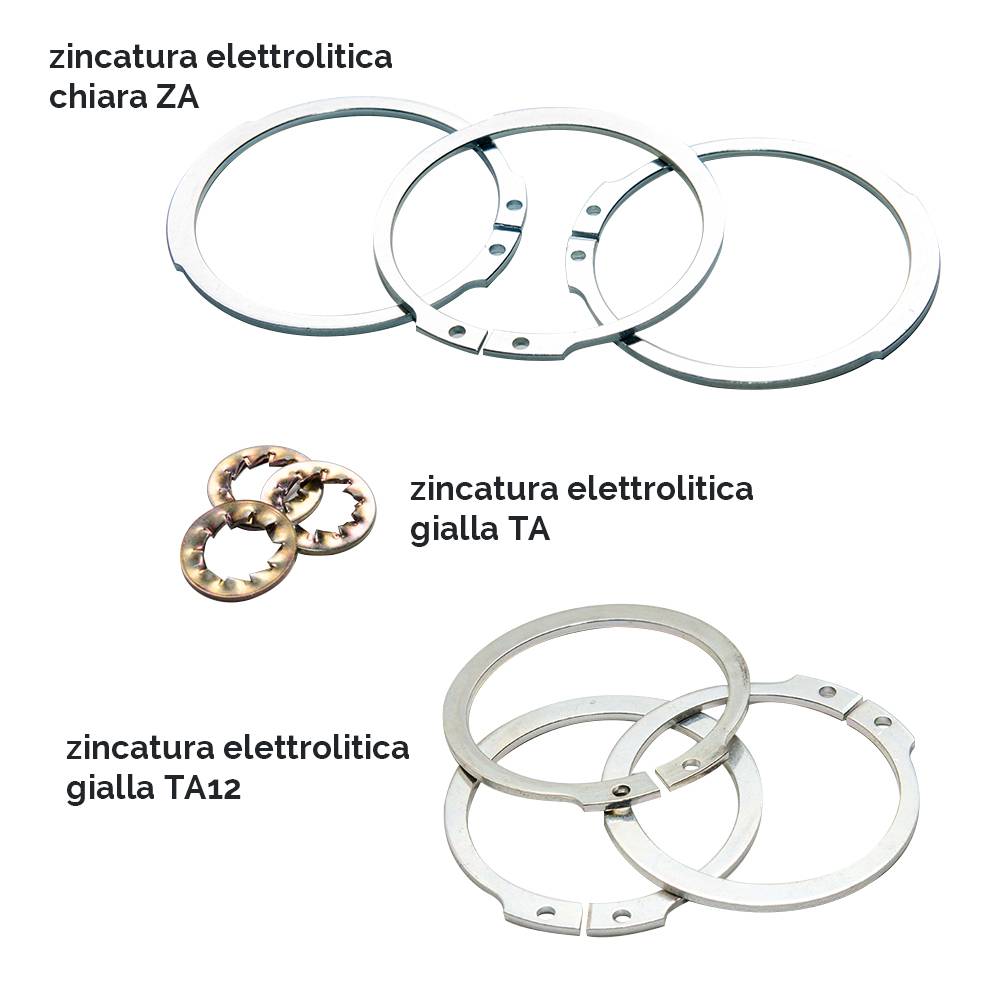

Zincatura elettrolitica chiara |

ZA |

UNI EN ISO 4042 |

96 ore |

Bianco |

Compliant Trivalent Chrome (Cr III) |

|

Zincatura elettrolitica gialla |

TA |

UNI EN ISO 4042 |

96 ore |

Giallo |

Compliant Trivalent Chrome (Cr III) |

|

Zincatura elettrolitica gialla |

TA12 |

UNI EN ISO 4042 |

168-244 ore |

Giallo |

Compliant Trivalent Chrome (Cr III) |

|

Zincatura Meccanica chiara |

ZMB |

UNI EN ISO 12683 |

96 ore |

Bianco |

Compliant Trivalent Chrome (Cr III) |

| Zinco Lamellare |

KL100/KL105 |

In conformità alle principali norme del settore Automotive |

> 480 ore |

Grigio |

Compliant |

| ZINTEK 200 Prodotto Atotech® |

> 480 ore |

Grigio |

Compliant |

Si tratta di una finitura galvanica a base di zinco. Il rivestimento, depositato elettroliticamente sui particolari, è cromatato al fine di migliorarne le caratteristiche anti-corrosive e permette di ottenere una resistenza alla corrosione in camera di nebbia salina pari a 96 ore.

I particolari così sono talvolta soggetti a rottura per infragilimento da idrogeno. La zincatura elettrolitica è perciò seguita dal processo di deidrogenazione, che tuttavia non può garantire la completa risoluzione del problema.

Si tratta di una finitura ottenuta meccanicamente, che permette di ottenere una resistenza alla corrosione in camera di nebbia salina pari a 96 ore.

All’interno di un barile rotante e in un ambiente chimico adeguato, le particelle di polvere di zinco vengono compattate su substrati metallici adeguatamente preparati mediante mezzi di impatto (biglie di vetro).

I particolari così trattati non sono soggetti ad infragilimento da idrogeno (alcuni procedimenti di pulizia potrebbero provocare un leggero grado di infragilimento, che solitamente si dissolve in modo spontaneo a temperatura ambiente entro 24h).

Si tratta di un rivestimento inorganico a base di lamelle di zinco e di una resina reattiva organo-minerale che con la cottura reagisce con il metallo base, formando un film metallico non tossico a base di zinco-alluminio con eccellenti proprietà anticorrosive.

L’applicazione avviene per immersione, centrifugazione e successiva polimerizzazione. L’elevata resistenza alla corrosione si ottiene attraverso i meccanismi di protezione catodica, effetto barriera prodotto dalle lamelle di zinco e alluminio e reazione dei leganti con il metallo base.

I particolari così trattati non sono soggetti ad infragilimento da idrogeno. Tuttavia, potrebbero presentare impronte da contatto in superficie. Non si esclude inoltre l’incollaggio di pezzi di piccole/medie dimensioni durante il trattamento (pertanto tale finitura non viene eseguita su particolari di piccolissime dimensioni).